Fried Kunststofftechnik – Die Vorteile auf einen Blick

- Entwicklung und Fertigung technischer Präzisionsteile und Baugruppen aus Kunststoff

- Werkzeugdesign und Herstellung

- Von der Produktidee bis zur Serienreife

- Kleine bis große Stückzahlen

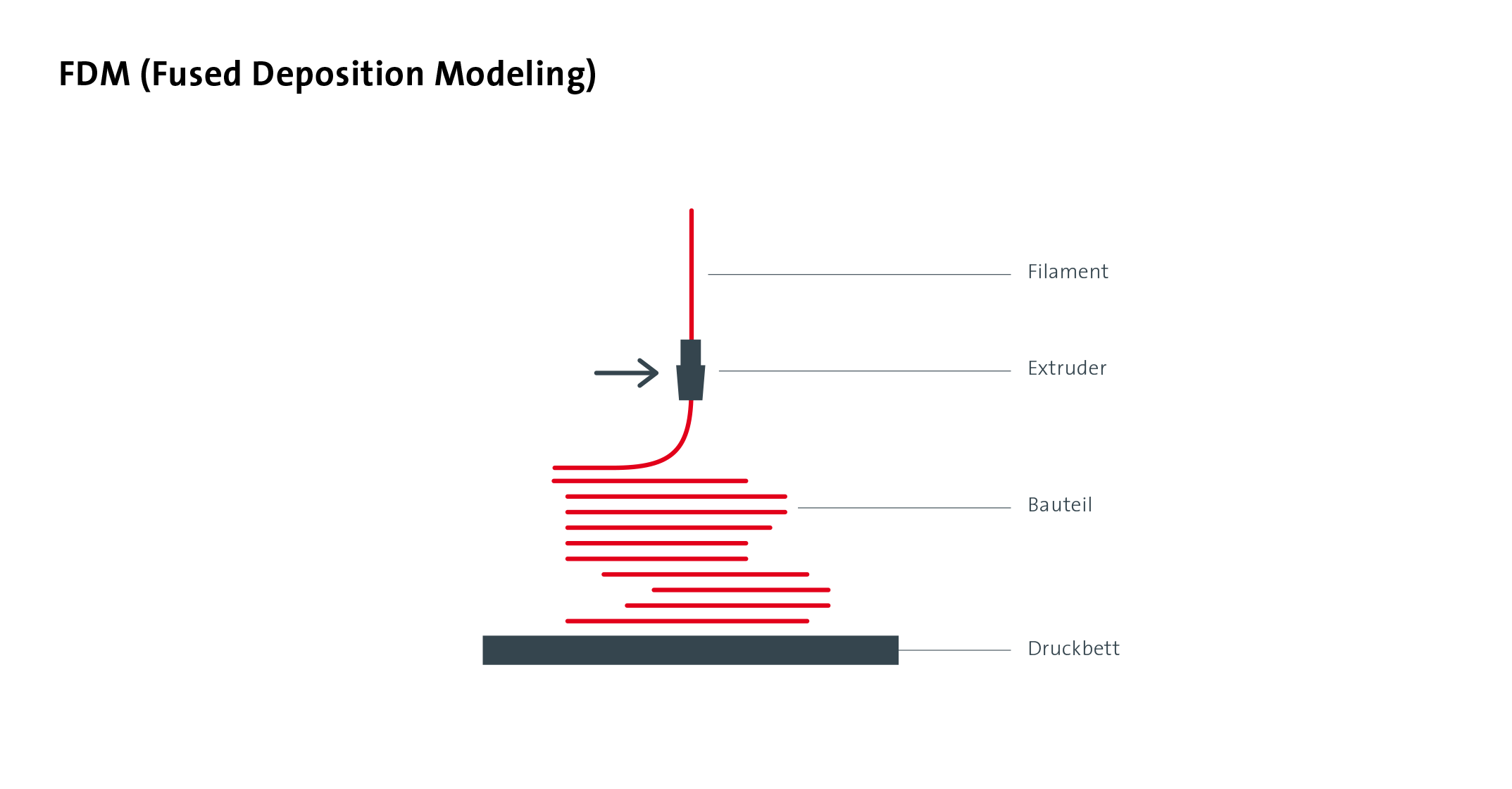

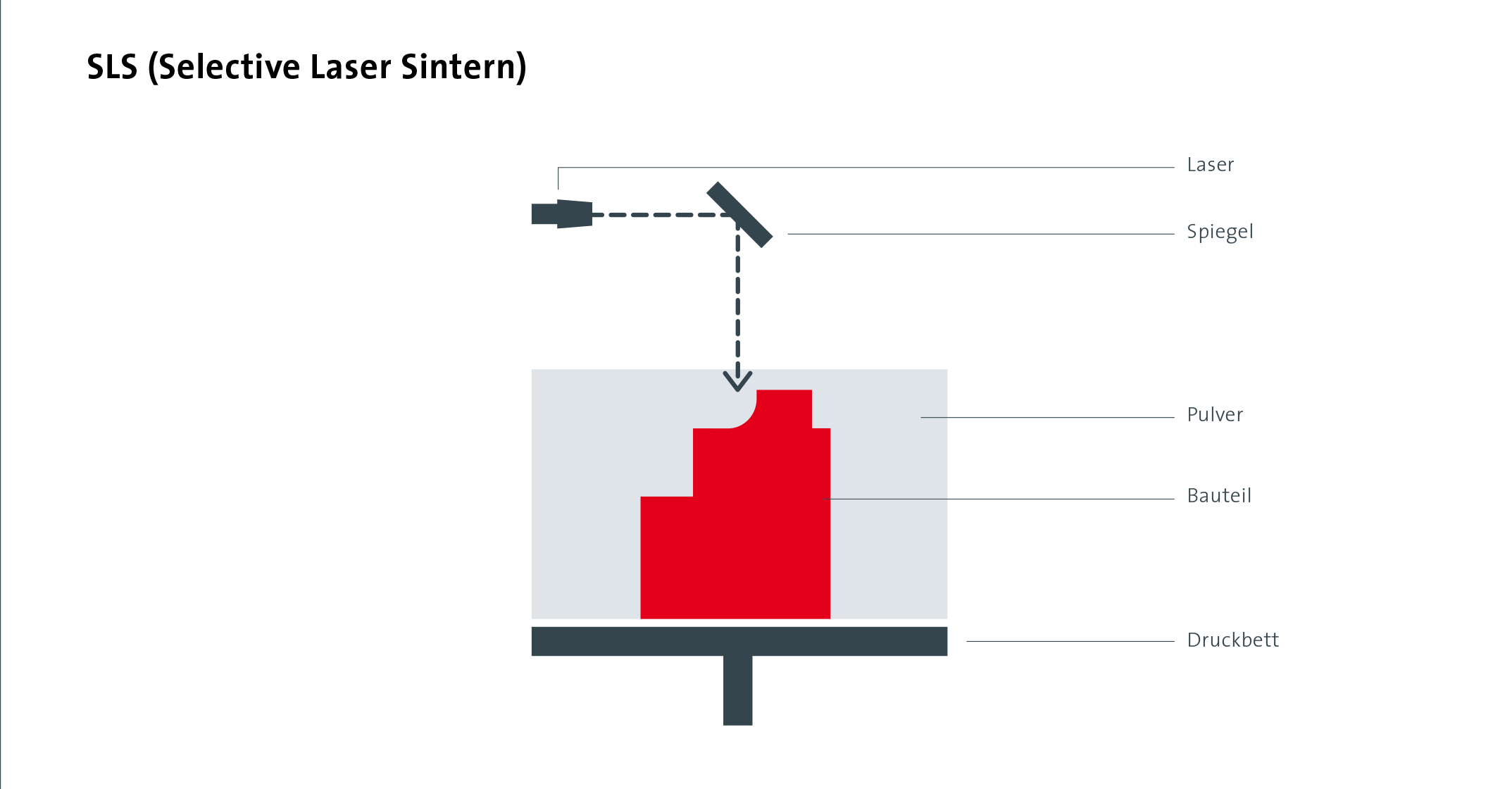

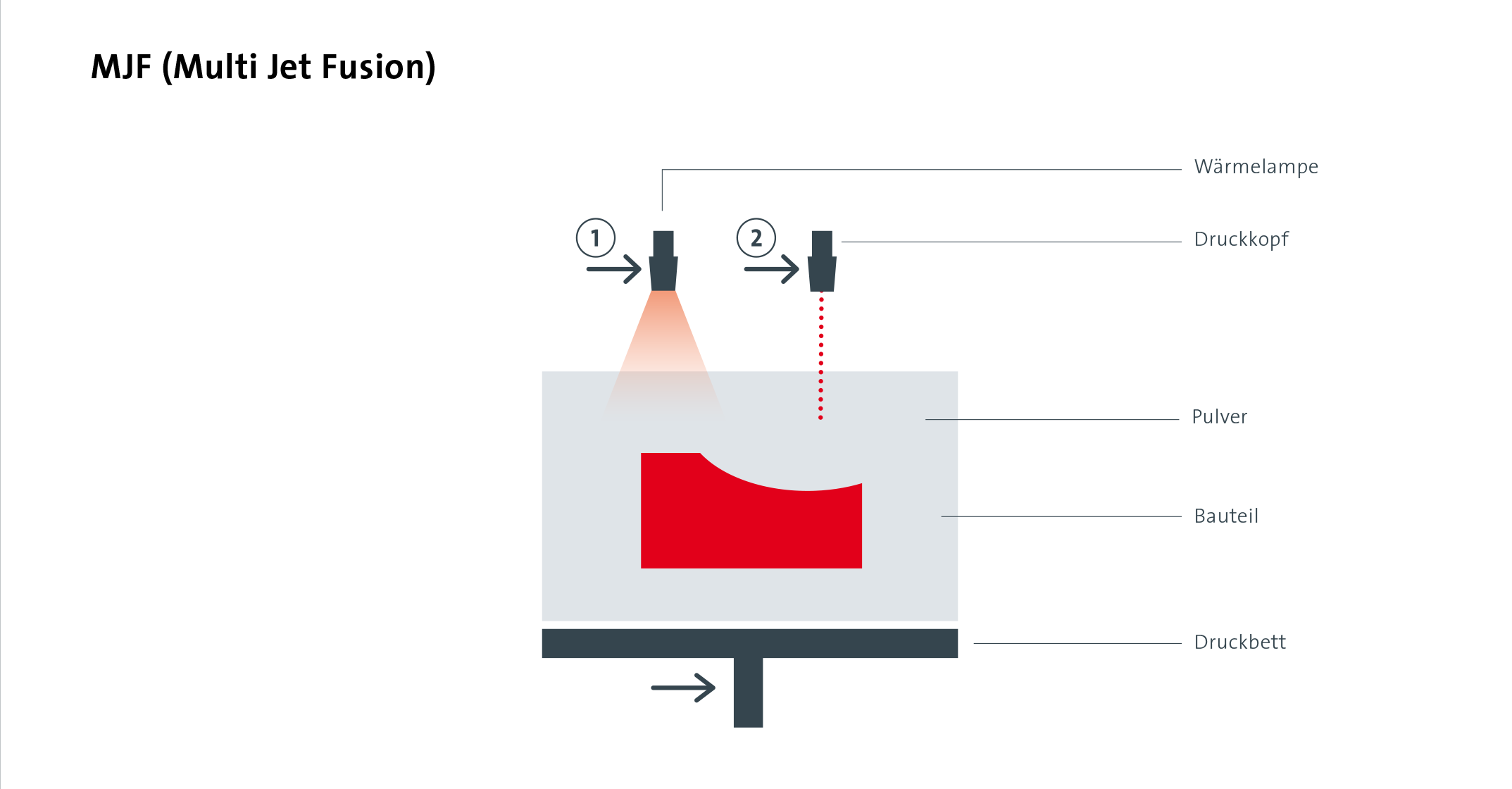

- Unterschiedliche technische Verfahren zur Auswahl

- Design, Stabilität und Oberflächengüte

- Umweltfreundlicher Einsatz von recyceltem Kunststoff und Mahlgut

Prototypenbau und Kleinserien

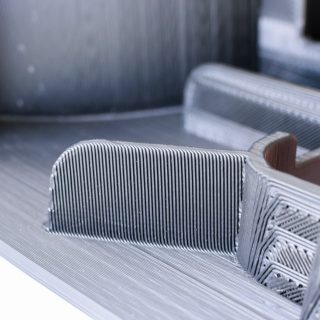

Wir können Prototypen und Kleinserien seriennah gestalten und produzieren. Mit vielfältigen Materialien, in hoher Oberflächengüte, mit unterschiedlichen Verfahren.

Die Vorteile auf einen Blick

- Kurze Fertigungsdauer

- Hohe Oberflächengüte

- Vielfältige Materialien

- Eigene Fertigung und Zusammenarbeit mit spezialisierten Partnern

- Große Bauteile bis 4 qm

- Inhouse-Oberflächenbehandlung und Veredlung/Lackierung

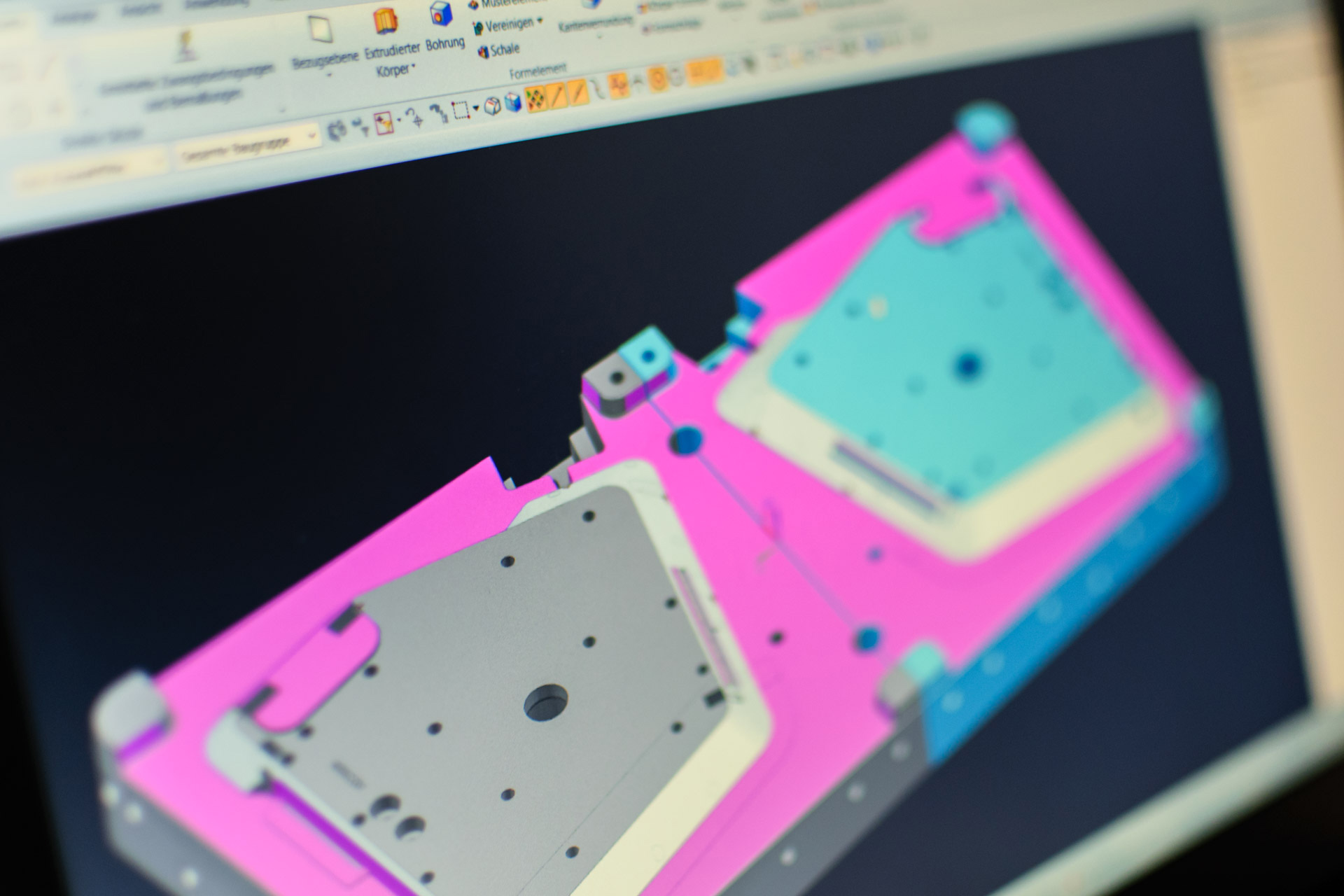

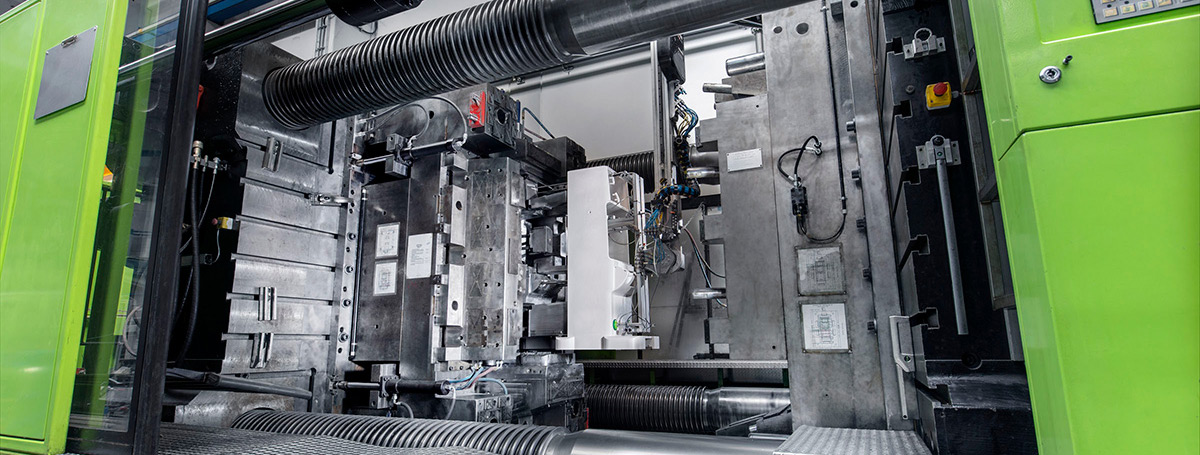

Werkzeugbau

Die Konstruktion, der Bau und das Handling großer Spritzgussformen ist unsere Spezialität. Egal, wie komplex die Formen auch sind, wir konstruieren das passende Werkzeug dazu, von unseren weltweiten Werkzeugpartnern zu besten Bedingungen realisiert und optimiert. So, dass es deutschen Qualitätsstandards entspricht. Nach jedem Produktionszyklus wird die Form begutachtet, gewartet und fachgerecht eingelagert.

Die Vorteile auf einen Blick

- Herstellung von kleinen bis zu großen Stückzahlen

- Kleine und große Bauteile bis 4 qm

- Auswahl mehrerer technischer Verfahren

- Design, Stabilität und Oberflächengüte

- Zuhaltekräfte bis 32.000 kN im Spritzguss

- Umweltfreundlicher Einsatz von recyceltem Kunststoff und Mahlgut

- Spritzgusswerkzeuge und Handling bis 60 Tonnen Gewicht

- Entwicklung und Konstruktion nach deutschen Qualitätsstandards

- Verarbeitung aller gängigen Thermoplaste sowie kundenspezifische Materialentwicklung

- Know-how und Quality Engineering in Prozess- und Werkzeugentwicklung

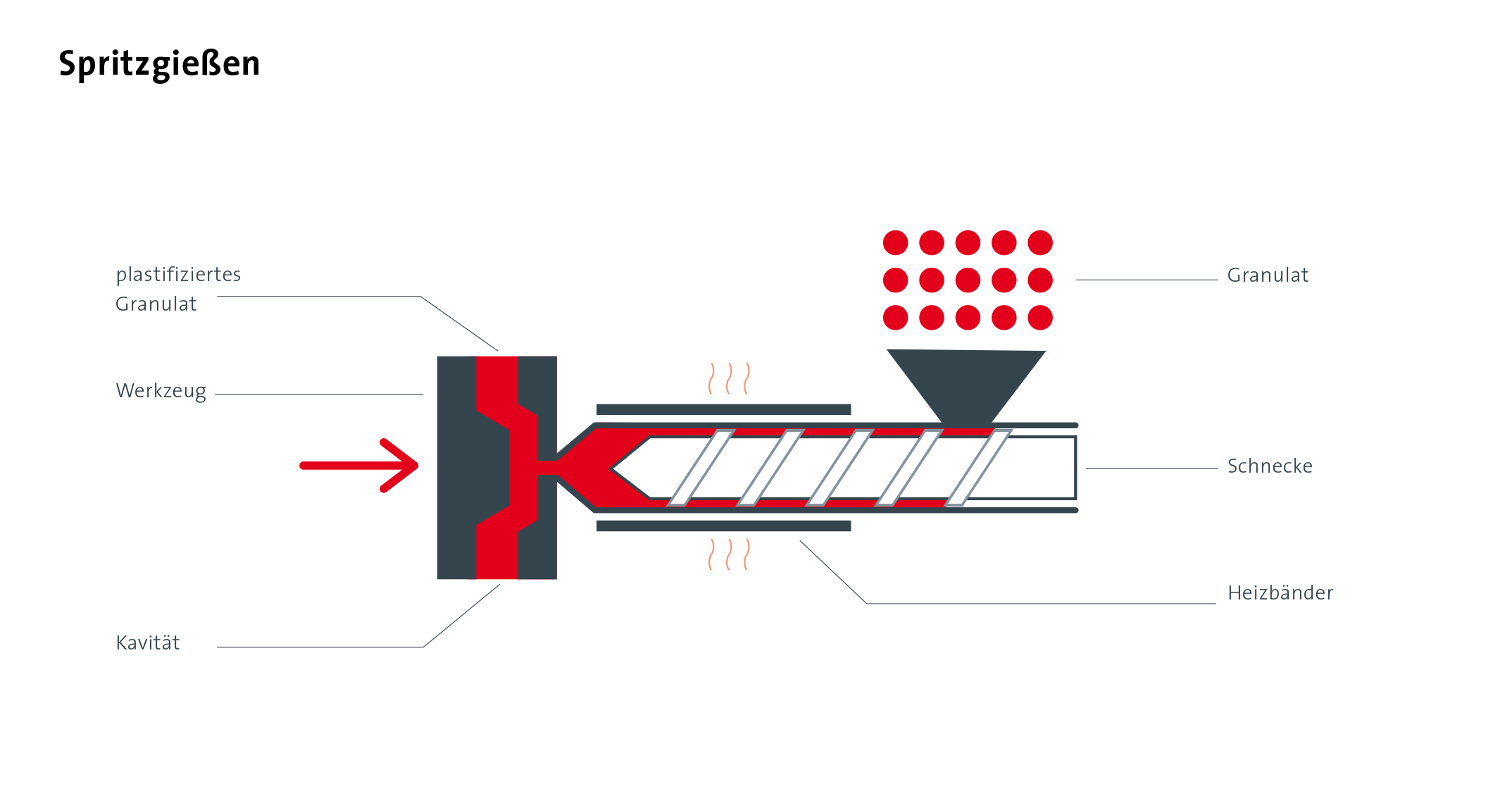

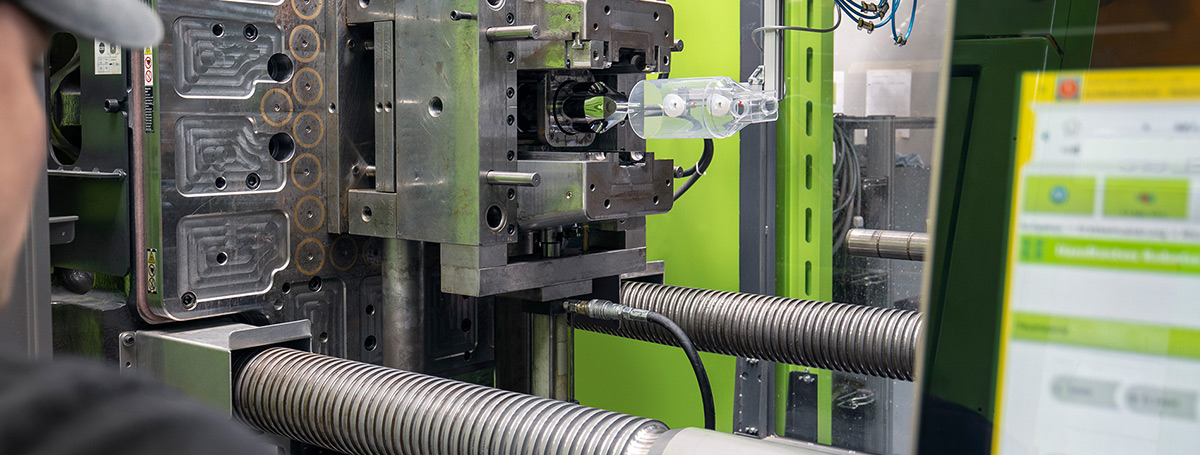

Spritzguss

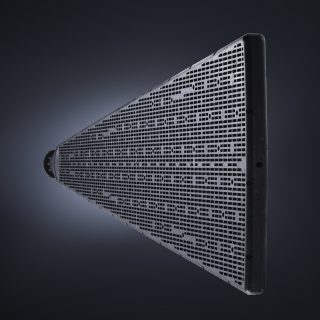

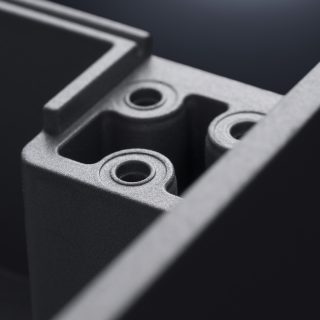

Das Fried Kompaktspritzgussverfahren ermöglicht es, Bauteile verschiedenster Form und Größe mit höchster Oberflächengüte umzusetzen. Z. B. glatte und strukturierte Flächen. Es ist besonders für dünnwandige Bauteile geeignet. Durch Plastifizieren und Dosieren wird Kunststoffgranulat der sogenannten Schnecke zudosiert, wo es sich hin zur Schneckenspitze bewegt. Durch Friktionswärme, die beim Scheren des Materials entsteht, schmilzt dieses. Die flüssige Schmelze wird per Düse in die Kavität gespritzt. Nach der Abkühlphase ist das Bauteil fertig. Dank der Hybridtechnik bietet Fried die Möglichkeit, Fremdmaterialien mit Kunststoff zu umspritzen. Es kann mit vielfältigsten Materialien wie ABS, PA, PC, PS, PE, PP, POM, ASA gearbeitet werden. Aber auch mit recycelbaren Materialien, glasfaserverstärkten Granulaten, Material mit FDA-Listung und vielen anderen mehr.

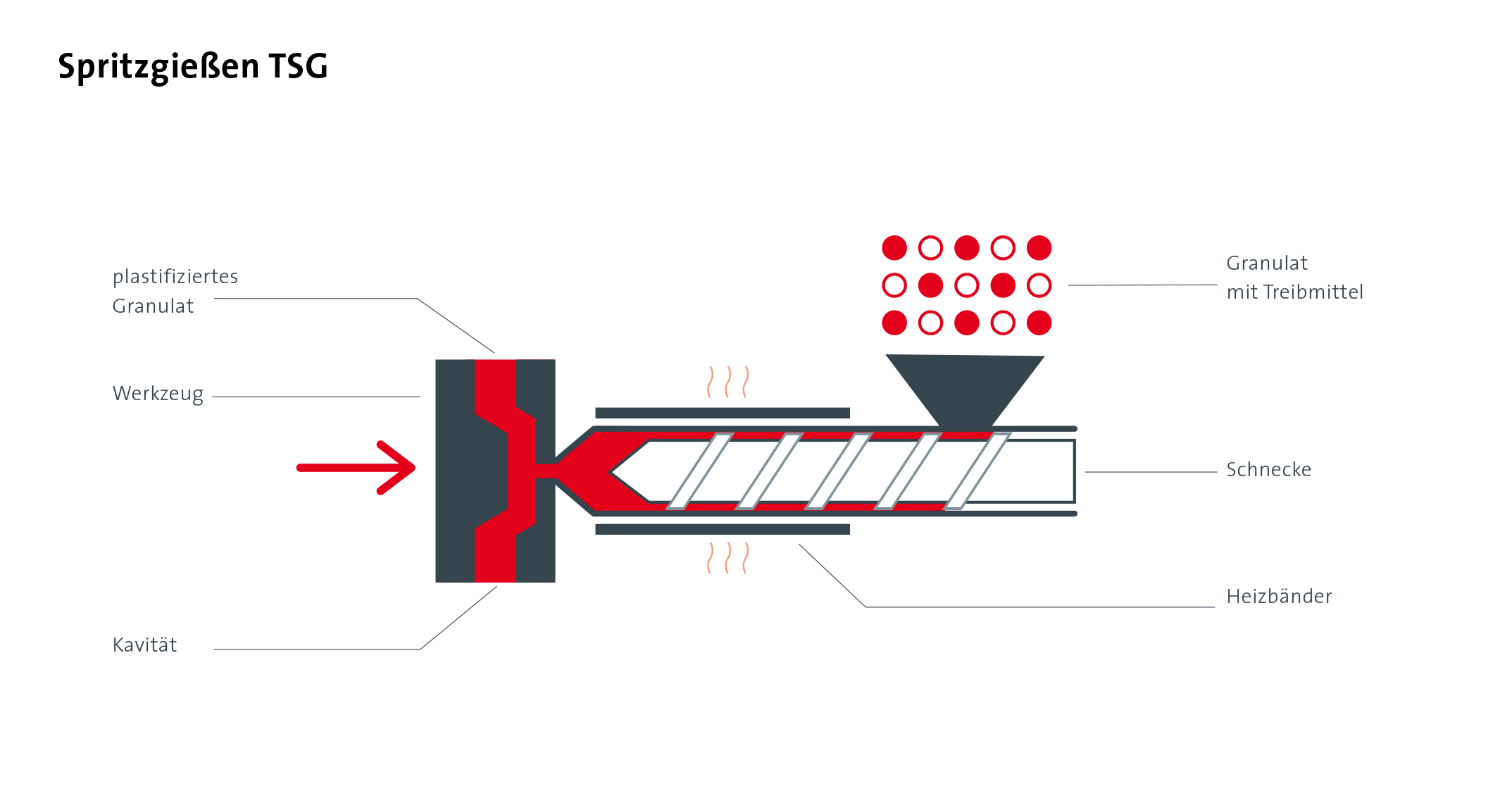

Thermoplastischer Schaumspritzguss (TSG)

Zur Herstellung steifer Bauteile empfiehlt sich das Thermoplast-Schaumspritzgießen (TSG). Wanddicken-

unterschiede können nach Belieben hergestellt werden, ganz ohne Einfallstellen. Das TSG-Verfahren sorgt dafür, dass in der Kavität zusätzlicher Druck entsteht, durch Hinzufügen eines Treibmittels zum Kunststoffgranulat. Durch den Expansionsprozess im Inneren des Bauteils wird eine Schaumstruktur sowie eine kompakte, geschlossene Außenhaut an der Oberfläche gebildet. Selbst komplexe Bauteile können so problemlos befüllt werden.

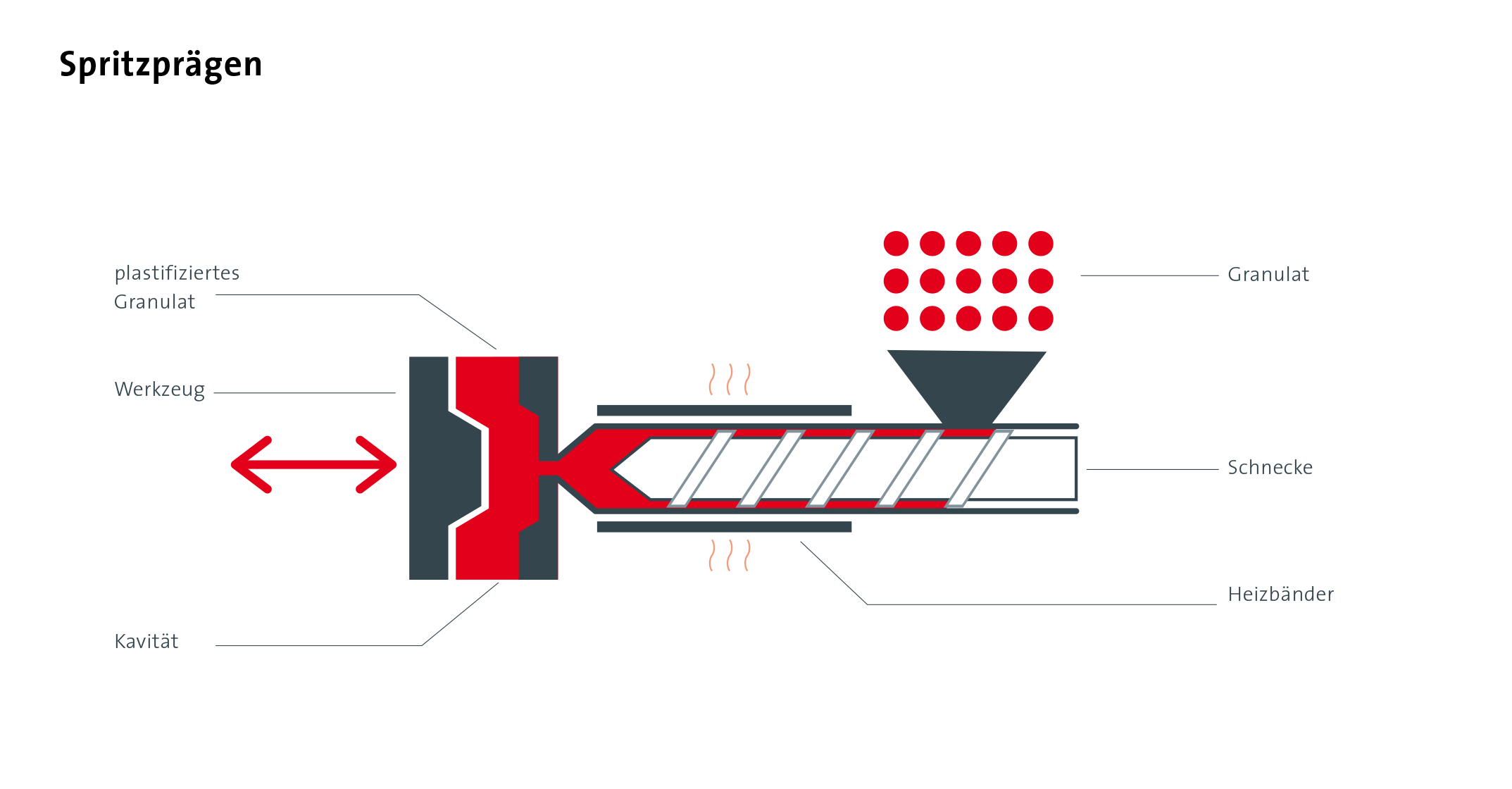

Spritzprägen

Spritzprägen ist eine Sonderform des Kompaktspritzgusses. Es ermöglicht die Herstellung sehr großer Bauteile bei niedriger Schließkraft. Während des Einspritzvorgangs ist die Werkzeugkavität leicht geöffnet. Dadurch kann die Schmelze in das nahezu drucklose Werkzeug gepresst werden. Dies wird erst während des Erstarrungsvorgangs über den Prägehub geschlossen. Nach dem Einspritzvorgang wird das Bauteil durch den Prägehub in seine endgültige Form gebracht.

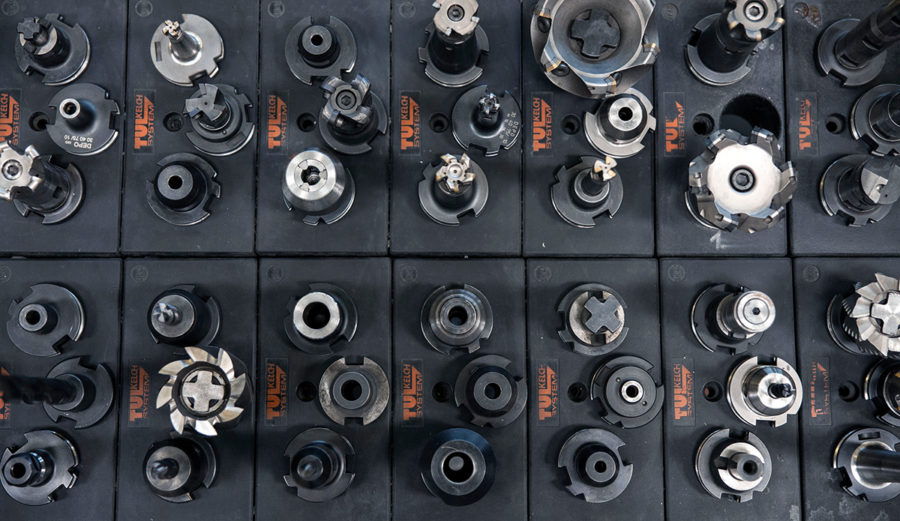

Mechanische Bearbeitung

Mittels der mechanischen Bearbeitung von Kunststoffbauteilen lassen sich Sonderfunktionen erfüllen und Nachfolgeprozess-Varianten erzeugen.